アーク溶接 第87話 アーク溶接品質を考える(3) 担当 高木柳平

2017年05月22日

=自動車部品のアーク溶接品質(3)=

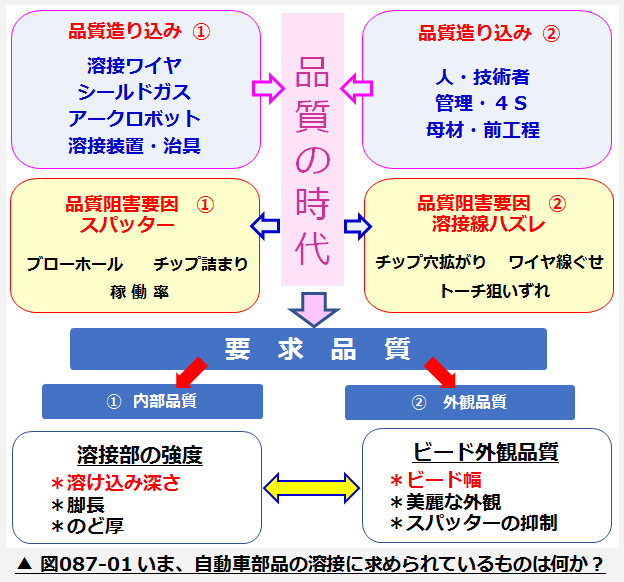

講習会およびユーザ訪問などで強く感ずることは品質への徹底的な取り組みが図られていることです。中堅部品メーカの或る専務さんが講習会の冒頭、参加社員に向かって「品質不良品」を流出させたら会社が成り立っていかない、そのためにもしっかり聴いて身につけて欲しいと挨拶されていました。また、或る大手部品メーカでは溶接速度アップの前に品質の安定が先であるとして生産性改善の前に品質第一を掲げられています。部品メーカの大小を問わずいまは同じ思いではないかと感じます。図087-01に「いま、自動車部品の溶接に求められているものは何か?」と題して図に表してみました。皆さんはどのようにお考えでしょうか。以下に筆者の捉え方・考え方を示します。

「品質の時代」と叫ばれるようになって久しい。自動車はまさに品質を背負っています。自動車を造る要素技術のひとつである「アーク溶接」にも「品質」が強く求められます。

では、品質を造り込むにはどのようにすべきか? 本溶接技術だよりでもしっかり見つめてきました。その第一はワイヤ・ガス・機器・ロボットに関し、自社溶接製品に対し適正なものを選択、適用することであります。第二は作業環境の4Sを心掛けながら事務所・現場の一体感のなかから、例えばトヨタ自動車殿の現場標語である「よい品・よい考え」の精神で継続実行あるのみです。同じ自動車部品の溶接と言っても対象品の違いによって「要求品質」は異なってきますが考えの基本は同じだと思います。

ここでアーク溶接品質を阻害する要因について考えてみましょう。そのひとつは「スパッタ」で、部品の基準面やネジ部に付着させないようにしなければならず、ノズル・ガス穴部を閉塞させないことも耐ピット、ブローホール性を維持するためには大切です。とくに適用面においてスパッタの悪影響を受けやすいのはチップで、ノズルとともに交換による稼働率への影響が生じます。スパッタ飛散・付着を対策し、かつスパッタレス溶接の導入を図らねば品質を守れません。一方、阻害要因のふたつめは「溶接線ハズレ」です。これらは主にワイヤの線グセ不良およびチップ穴の拡がりによって生じます。ひとたび溶接線ハズレが生ずれば強度低下に即つながります。

要求品質の中で最も必要なことは「溶接強度」を保証することです。では、溶接強度が十分有る、無いはどのように見分けるかということになりますがその第一は溶け込み深さの確保です。現状では溶接部内質である溶け込み深さは裸眼では容易に判別できません。しかし、美しいビード外観を呈し、かつ適正なビード幅を有していれば溶け込み深さに比例するという事実があります。これらの考えを知るためにも今後本稿で「ビード外観とその判定」について詳しく説明していきたいと考えます。

以上