アーク溶接 第82話 アーク溶接技術講習とその紹介(10) 担当 高木柳平

2017年04月03日

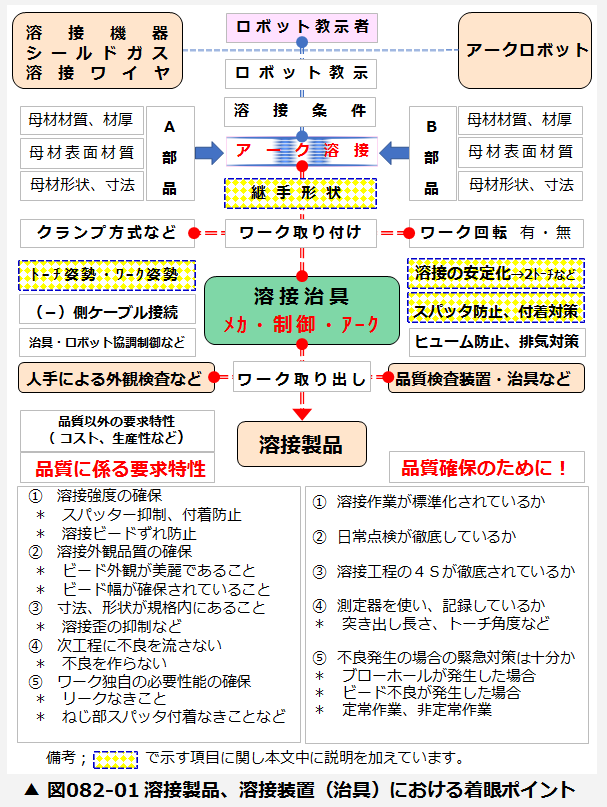

=現場講習と溶接製品、溶接装置(治具)=

現場講習のなかで溶接ワイヤからスタートし送給系、送給装置、トーチ、電源、ガスと順次アドバイスし、今回はお客様の溶接製品(以下ワーク)と溶接装置(治具)にスポットを当ててみます。但し、お客様専用のワークに応じたお客様専用の溶接装置・治具を一概に論ずることは無理ですのでワーク・治具に関する共通の着眼点に絞って以下に説明します。

1)継手形状とワーク姿勢

あるメーカの溶接現場を見学した時、溶接継手設計に関しフレア継手適用の禁止という指示書きが貼り出されていました。CO2・マグ溶接では継手形状による溶接の難易度があり、夾角となるフレア継手はねらいズレを生じやすく、安定したビード架橋性を得ることが困難な継手の一つです。これらのフレア継手を設計から除外できる場合はそれで適切な選択ですが、自動車部品にはパイプ同士、パイプor丸棒とブラケットなど両フレア、片フレア継手を避けて通れない場合が多々あります。このような場合はワーク姿勢を含めて生産準備の段階から考慮して行かねばなりません。フレア継手の溶接を安定なビード外観で維持・継続させるにはワーク姿勢として傾斜姿勢を含め、立向下進姿勢が取れるよう予め考慮し、トーチ姿勢によって溶け込み深さを確保することが望ましい。

2)アークの安定化→マルチトーチの場合

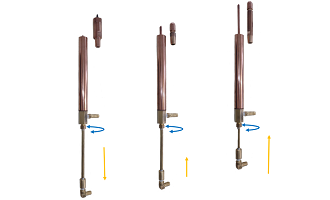

溶接工程の中で2本以上のトーチで一つのワークを溶接する場合は互いの溶接電流の干渉でアークが乱れやすい。干渉しているかどうかを見分けるには1本毎単独でアークを出して観察すればすぐ判別できるが、干渉しているとの判定になった時どうするか。一般的には溶接電流の流れ道を特定できるように治具に絶縁を施すことおよびマイナスケーブルの接続位置の変更などが挙げられます。またマイナスケーブルの接続では専用のエアシリンダーのヘッドにマイナスケーブルを取り付けワーク近傍にクランプする、および何度も触れていますが5.5mm2程度の子ケーブルをワーククランプ治具周りに数本配し給電性を改善するなどです。一方、ワークによっては1本トーチによっても「磁気吹き」による極端なアーク不安定現象が生じる場合があります。例えば比較的大きなパイプ状ワークの縦継ぎ溶接における終端部付近に発生しやすい不安定現象です。これらもマイナス側ケーブル接続方法、接続位置およびワークの治具からの絶縁対応などトライ&エラーを繰り返し探索することが求められます。

3)スパッタ防止、スパッタ付着対策

生産準備段階で「スパッタ防止、付着対策」は事前検討し溶接治具、クランプ治具周りに実施されなければなりません。まずスパッタの発生を抑制することです。大粒でパワーのあるものはワークおよびクランプ治具双方に付着しやすい。どのような時に発生するかについては、手頃になったカメラで適切なフィルターを使用して観察することをお勧めします。スパッタの飛散方向にも注視して下さい。ここから例えばスタート時に多く発生する、エンド処理時に大粒溶滴が出て付着しやすい、orトーチ前進角がきつい溶接部位に多量に発生するなどが判ってくる。これらの判定と対策から発生を極力防止するとともに、クランプ部材およびワークへの付着防止については適切なスパッタ防止剤の選定およびスパッタカバーの取り付けが望ましい。カバーの材質は銅の薄板(1.2t程度)が良く、飛散スパッタを捕らえ、それらを任意の方向に反射させ重力によって下方に導き、底面に受け皿を置いて上方から落ちてくるスパッタを集め溜まったところで捨てる方式を採用している例もある。治具周りの床面を綺麗にし、スパッタ、ヒューム、油飛散の少ない溶接工程にすれば品質課題がある場合、改善策が目に飛び込んでくると思われる。

次話では「溶接条件、アークロボットにおける着眼点」を現場講習の最終として説明の予定です。

以上