品質管理技術 第8話 溶接品質保証の難しさ! 担当 津守正己

2015年05月18日

■ 溶接品質ほど厄介なものは無い

ボルト×ナットの結合で保証しなければならないのは締付トルクですが、インパクトレンチで締付後、トルクレンチで増し締めを行うことによりトルクの保証は可能です。特に重要な部位なら設備投資を伴いますが、焼付防止機能付きで締付トルク値をデータとして保存できる優れた装置もあります。

それに比べ特に抵抗溶接(スポット溶接)ではナゲット径6mm以上といわれても目視で外観を確認してもナゲットが形成されているかどうかすら見えません。

現状ではナゲット径の確認方法はタガネによる破壊検査に頼っており全数検査は出来ません。しかし、スポット外れは絶対にあってはならない重要品質の為、多くの人が頭を悩ませております。

■ 過去に経験した溶接不良と改善事例

① 電極研磨不良による溶接外れ

電極研磨をオペレータ任せにしていた現場で充分な研磨技能の無い新人に任せた結果、大量のスポット外れを流出させました。その後、電極研磨は集中管理方式により保全係が行い、オペレータは決められた打点数で研磨済み電極に交換する方式としました。

しかし、近年防錆鋼板の使用拡大と共に再び増加傾向にあり、何打点で研磨が必要なのか再度検証が必要です。

② 電極の冷却不足による不良

冷却水は流れているといっても安心できません。ホース内部の水垢等で、流量が不足する場合もあり流量計を設置した例もあります。

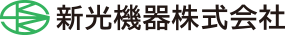

③ 加圧不足による不良

エアー圧は正常でもシリンダーのパッキン老化等で圧が上がらない事もあります。始業前点検項目に加圧力測定項目を入れれば安心できます。

④ 溶接条件の誤り

特に混流工程では基本となる溶接条件を間違える事もあります。常時目の前に作業標準書/作業要領書を備え、小物部品なら良品サンプルを目の前に置くのも効果があります。

■ 安心して生産を行うには

重要なのは初物(その日の始業直後に生産された製品)・終物(その日の終業直前に生産された製品)の管理体制を確立する事です。

これらのチェックは、オペレータに任せるのではなく品質担当が破壊検査も含めて実施し、不良発見時は生産停止・出荷停止等の処置が行える体制整備が必要です。

折角不良を見つけてもオペレータ任せで溯りチェックを怠った為に不良品を流出させてしまった例もあります。

この初物・終物の管理が不充分だと、万が一不良を流出させてしまった時、対象範囲が絞り切れずリコールともなれば対象台数が広がり経営に影響します。

他にも部品精度・治具の保全等々溶接に関する良品条件はいくつもあります。

全社的な体制を整え

発生防止×流出防止 (※1)で

不良「0」にチャレンジしましょう。

※1 発生防止 ・・・ 不良をつくらない 流出防止 ・・・ 不良を流出させない

№Q008

ご意見・ご感想はこちらからお寄せください。